Sistemas de cultivo celular: procesado previo

El biorreactor es el corazón de cualquier proceso de agricultura celular. Aquí es donde las materias primas iniciales pasan a ser productos valiosos. Los biorreactores tienen que contar con sistemas para controlar parámetros como la temperatura, el pH, el oxígeno y la esterilidad para facilitar el crecimiento de los microorganismos. Dado que cada microorganismo favorece sus propias condiciones específicas, el diseño del biorreactor se debe adaptar a los microorganismos utilizados en el proceso para maximizar el rendimiento y la calidad del producto.

Alfa Laval tiene una larga experiencia en el diseño de biorreactores y puede proporcionar biorreactores personalizados para todo tipo de procesos y aplicaciones de fermentación, independientemente del tipo de microorganismo utilizado.

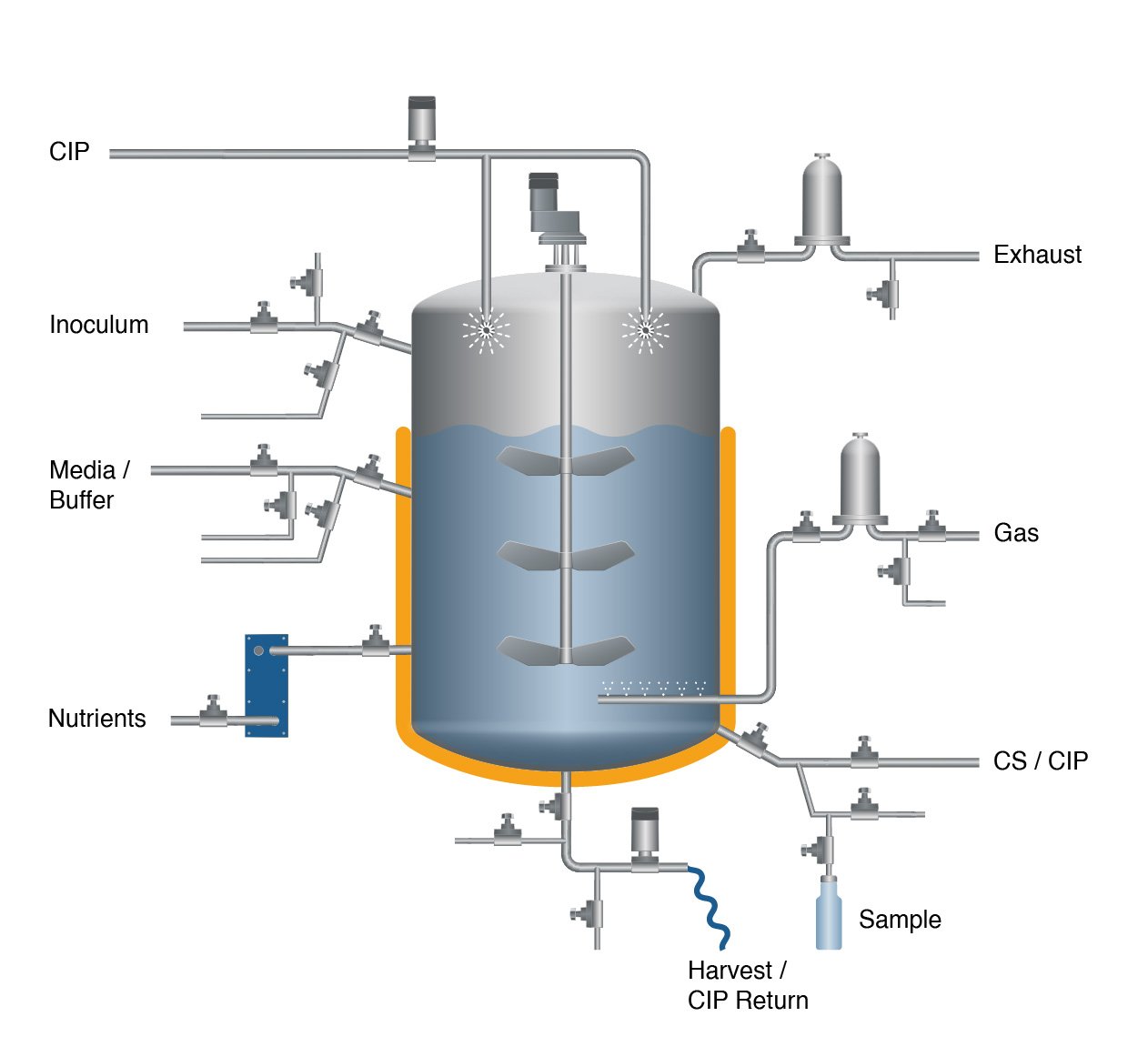

Podemos proporcionar fermentadores de semillas y fermentadores primarios con lo que es necesario:

- Agitación: el contenido del biorreactor se debe mezclar completamente en cualquier momento para garantizar una distribución uniforme de nutrientes y gas en cada celda del biorreactor. Además, se necesita agitación para garantizar que no haya bolsas con temperaturas ni valores de pH demasiado altos ni bajos. Crear la agitación óptima es una tarea de diseño fundamental pero al mismo tiempo se debe garantizar que la tensión de cizallamiento de las celdas no sea excesiva.

- Suministro de gas: ya sea oxígeno u otro gas, es crucial diseñar sistemas de rociado que aseguren una transferencia óptima del gas desde las burbujas al medio de cultivo, haciéndolo accesible a los microorganismos. También es importante filtrar los gases entrantes para garantizar la esterilidad.

- Inoculación: Toda biorreacción (fermentación) comienza con la inoculación. La inoculación es el proceso de introducir un precultivo con células de un fermentador de semillas o un matraz de agitación. Mantener las condiciones de esterilidad durante el proceso de inoculación es de suma importancia, ya que de lo contrario se perderá el lote de fermentación completo.

- Adición de nutrientes: existen muchas biorreacciones en las que se añaden nutrientes adicionales al medio de fermentación inicial durante el proceso de fermentación. Esto permite reacciones más duraderas pero también hay que asegurarse de que los nutrientes introducidos sean estériles. Por lo tanto, el biorreactor debe diseñarse con sistemas de esterilización adecuados, utilizando filtros estériles o calor, para garantizar que los nutrientes no introduzcan células extrañas.

- Esterilización: antes de iniciar la biorreacción, el biorreactor se debe esterilizar completamente. Esto se hace con mayor frecuencia inyectando vapor en el biorreactor y manteniendo una temperatura alta durante un periodo de tiempo.

- Muestreo: incluso cuando se hace algo tan trivial como el muestreo, se necesita atención, ya que esto puede introducir células extrañas en el cultivo que podrían contaminar todo el lote. Por lo tanto, el biorreactor se debe diseñar con sistemas de muestreo adecuados que permitan a los operadores tomar muestras sin ningún riesgo de contaminar el cultivo.

- Tratamiento de escape: los gases rociados que no se absorben se deben expulsar del biorreactor para evitar que se acumule presión. El sistema de escape debe estar equipado con filtros que permitan la salida del exceso de gas, manteniendo la esterilidad.

- Control de temperatura: los microorganismos producen calor a medida que crecen y el exceso de calor generalmente se elimina haciendo circular agua de enfriamiento en una camisa alrededor del biorreactor para mantener una temperatura óptima.

Todos los fermentadores Alfa Laval cumplen con los estándares de higiene más estrictos para asegurar un proceso exitoso de fermentación/biorreacción.